Spianando la strada per 800V - e oltre!

Significativi tagli nei tempi di ricarica. Auto più leggere ed efficienti. Il passaggio dai sistemi attualmente comuni da 400V a sistemi basati su 800V porterà i miglioramenti tanto attesi per la mobilità elettrica e, si prevede, accelererà l'adozione dei veicoli elettrici in tutto il mondo. I cosiddetti "hairpin" o forcine per gli statori nei motori elettrici avranno un ruolo speciale in questo salto tecnologico. Con la prima linea di estrusione di hairpin preconfigurati, pronta per l'industria a livello mondiale, Rosendahl sta introducendo una soluzione di isolamento per un uso sicuro ed efficiente di hairpin a 800V e oltre.

Come possiamo rendere la mobilità elettrica più comoda per l'uso quotidiano? In tutto il mondo, ricercatori e ingegneri stanno lavorando instancabilmente per rispondere a questa domanda. I sistemi da 800V per le auto elettriche sono in crescita e supereranno i sistemi da 400V nei prossimi anni. Perché 800 Volt? Raddoppiare la tensione delle auto elettriche ha diversi vantaggi. Una tensione più alta determina una corrente più bassa, riducendo così la generazione di calore. Diventa possibile un design più compatto con cavi più sottili e componenti elettrici più piccoli nel veicolo, il che porta ad automobili complessivamente più leggere ed efficienti. Rimane poi da citare il vantaggio più grande: una simile tecnologia ridurrà significativamente i tempi di ricarica.

Superare le limitazioni dei 400V con le forcine estruse

La tecnologia degli hairpin, che consiste in un avvolgimento degli statori nei motori elettrici, avrà un ruolo chiave nel rendere possibili i sistemi da 800V. È diventata sempre più attraente per le applicazioni automobilistiche grazie alle sue prestazioni favorevoli in termini di velocità rispetto alla coppia e all'alto fattore di riempimento. Queste qualità contribuiscono a ridurre al minimo le perdite di energia e migliorano l'efficienza complessiva e l'affidabilità del motore elettrico.

Nella maggior parte delle applicazioni attuali, gli hairpin sono ancora smaltati. Gli hairpin estrusi hanno già dimostrato il loro valore nei settori delle auto di lusso e sportive, e ora stanno definendo la rotta per il futuro. La tensione di rottura ottenuta con l'estrusione supera di diverse volte l'isolamento smaltato e garantisce un'alimentazione sicura e affidabile, anche a tensioni più elevate. L'estrusione supera di gran lunga la smaltatura convenzionale anche in termini di velocità di produzione ed efficienza energetica.

Estrusione degli hairpin, dalla A alla Z

Grazie allo sviluppo appena realizzato della linea di estrusione degli hairpin, Rosendahl offre un processo di produzione efficiente per l'isolamento di questi ultimi utilizzando polimeri altamente resistenti. Questa tecnologia innovativa renderà l'isolamento avanzato delle forcine accessibile a un'ampia gamma di produttori.

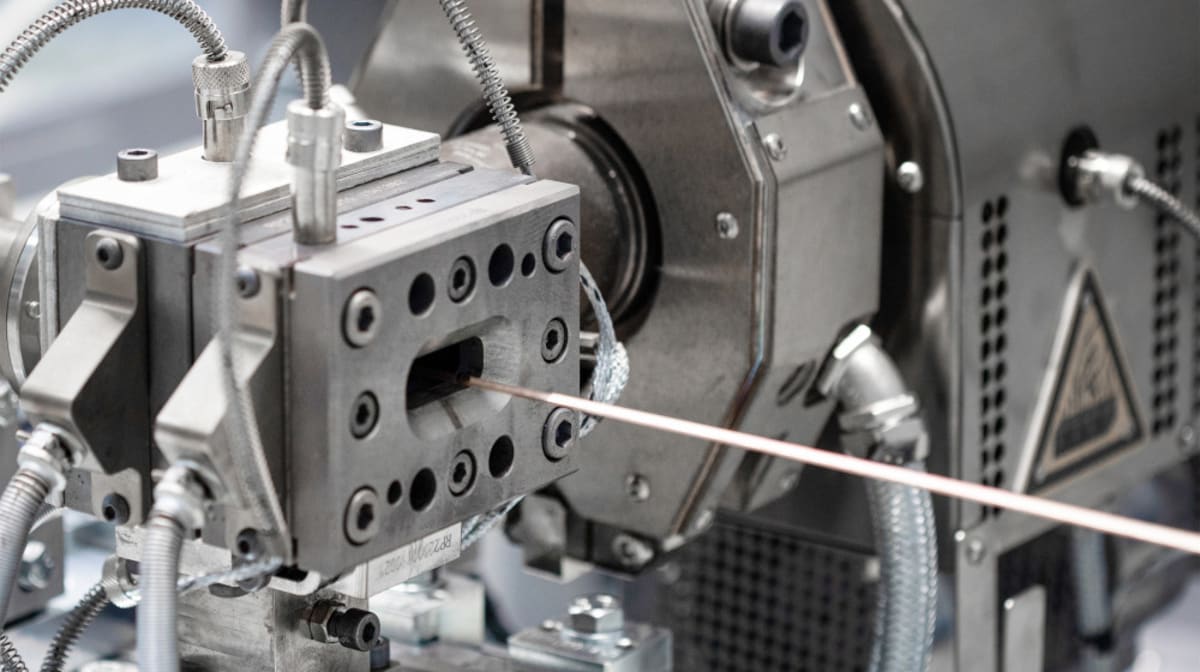

La linea compatta di estrusione RA-I è dotata della tecnologia di estrusione ad alta temperatura di Rosendahl e di una testa di estrusione appositamente sviluppata per i conduttori piatti. L'intera unità di elaborazione del conduttore è montata su un telaio base, ben guidato e stabile, per mantenere tolleranze strette nella produzione. Dall’avvolgimento allo svolgimento, ogni componente della linea è stato attentamente sincronizzato per soddisfare le alte esigenze del filo hairpin rettangolare.

Per ottenere la sua distintiva forma, una forcina deve essere piegata più volte. Il suo isolamento termico deve sempre aderire saldamente e resistere a tensioni elevate. Le forti proprietà del materiale richiesto per questo scopo si trovano in polimeri ad alte prestazioni, come ad esempio il PEEK (polyether ether ketone). La lavorazione di questi polimeri richiede una profonda comprensione del processo sottostante e un'elevata precisione. Per ottenere uno spessore uniforme della parete, il conduttore di rame rettangolare richiede una guida e una distribuzione del materiale esatta. Ecco perché la nuova linea di estrusione degli hairpin è fornita delle competenze necessarie per gestire l'intero processo di estrusione dalla A alla Z. Il prodotto finale della soluzione di estrusione di Rosendahl è un filo di rame uniformemente isolato, avvolto con cura strato su strato su una bobina, pronto per le fasi successive di produzione nella fabbricazione delle forcine.

Sviluppando questa nuova soluzione di produzione, Rosendahl ha potuto attingere a anni di esperienza nell'estrusione di polimeri ad alte prestazioni e nell'isolamento di cavi piatti e barre collettrici. Sulla base di questa solida fondazione, l'azienda ha rapidamente adattato le sue macchine e processi per entrare in questo nuovo segmento di prodotti. Con l'introduzione della nuova linea di estrusione degli hairpin, Rosendahl sta ancora una volta aprendo una nuova via nel settore, fornendo soluzioni di alta qualità per il futuro della mobilità elettrica.

- Macchine per cavi elettrici e fibre ottiche •

- Linee di estrusione e isolamento •

- Altre macchine per cavo e fibra ottica •

- Linee di armatura e schermatura